「教えたつもり」をなくし、

塗装工程の不良見逃し率を大幅に削減

上松電子株式会社

- 業種 :製造

- 従業員数 :101-500名

- テーマ :品質向上, 外国人教育, 新人教育

お話を伺った方:

取締役 太田様

製造班長 永井様

製造部長 福海様

-

課題

- 外国人派遣社員が多く、指導に苦労していた

- 紙の手順書では、検査の細かなニュアンスを伝えることが難しかった

- 塗装工程から組立工程への不良流出が発生していた

-

効果

- 後工程への不良流出を5週間かけて大幅に削減

- 動画による繰り返し教育で、手順通りの作業が可能になった

- コミュニケーションが活発になって、現場の雰囲気が明るくなった

品質不良の4割を占めるコミュニケーションミス撲滅へ、動画マニュアルを導入

貴社の事業内容について教えてください

福海様: 弊社は、 USBジャック、e-ラッチ、アンテナ等の電子部品に加え、プラグタイト、電池パック関連のプレス品等の金属部品など様々な自動車部品を製造しています。社内にプレス、樹脂成型、樹脂塗装、カチオン電着塗装、基板実装、組立の工程を構えているため、一貫生産により品質の責任を持ち、日々の生産活動に取り組んでいます。

上松電子が考える品質の重要性について教えてください

太田様:

上松電子では、事業における最優先事項として品質を捉えています。品質が安定しない場合、余分な検査や顧客対応、それに伴う人件費など、莫大なロスに繋がります。最も重要なのは顧客の信頼であり、それを失うことは将来の仕事が無くなること、ひいては会社経営に大きな影響を与えることに繋がると考えているため、「品質」は経営において欠かせないテーマとなっています。

品質には「製品の品質」と「仕事の品質」の2種類があり、特に「仕事の質」の向上に注力することで「製品の品質」も向上すると考えています。

我々、上松電子は小島プレス工業グループに所属していますが、小島プレス工業グループの基本理念「人をつくり 人をまもる」「対話と参加」には同様の意味が込められています。

福海様: 自動車部品製造の現場では、極めて高い品質基準が求められます。当然、自動車部品は安全性にも直結するため、わずかな不良も許されません。その他、耐久性やユーザーの満足度も考慮しながら、非常に高い品質基準を満たす品質管理体制の構築は重要かつ難しさを感じる部分でもあります。

動画マニュアル導入の経緯を教えてください

福海様:

品質不良の約4割がコミュニケーションミス、特に教育不足に起因していることが、過去半年間の調査で分かりました。製造部ではブラジルやフィリピンなどから来た外国人派遣社員が多く、現場の班長は彼らへのコミュニケーションや指導に苦労しており、これらが品質不良の一因と考えました。

そこで、品質面の向上を期待して、現場のコミュニケーションと教育方法を改善するために「tebiki現場教育」を導入しました。

塗装班と組立班が連携し、不良見逃しを大幅に削減

製造現場での品質向上の具体的な取り組みを教えてください

永井様:

私の班は組立工程を担当していますが、前工程である塗装工程から流れてくる塗装不良の多さに悩まされていました。塗装工程の不良見逃し率はおよそ500ppmぐらいありました。(注: PPMは、Parts Per

Millionの略で、製品100万個あたりの不良品の数を示す単位)

「組立工程で見つけられる不良を、なぜ塗装工程では見落とすのか?」

この疑問を解決するために、塗装工程の班長と協力して、塗装工程の不良見落としの調査を始めました。まずは、塗装班と組付班の作業方法や環境の違いを徹底的に洗い出すことから行いました。その違いを踏まえ、塗装班の「検査作業方法」と「検査環境」に関する作業標準の見直しを行いました。

永井様:

「検査作業方法」と「検査環境」を見直した結果、2週間後には塗装工程における不良見逃し率は500ppmから200ppmに減少しました。大幅に減少しましたが、目標は0ppmだったので、まだまだ改善する必要性があると思いました。

しかし、現場で使っている紙ベースの手順書では、検査の細かなニュアンス、例えば視線の動かし方などを伝えることが難しく、せっかく標準を見直したのに、現場に浸透しないことが次の課題だと感じました。

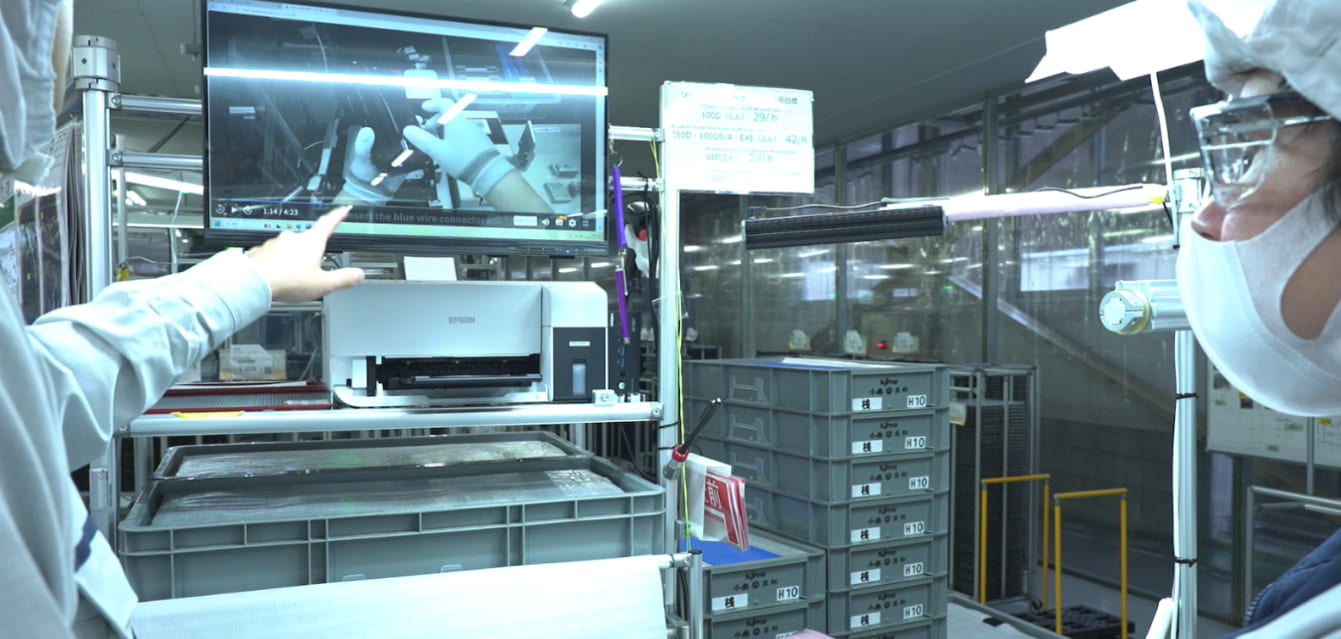

私の所属する組立班では「tebiki現場教育」を導入していて、現場の外国人派遣社員にもわかりやすく検査の手順を伝えることができていたので、未導入だった塗装班に「動画マニュアルを使ったらどうか?」と提案しました。

塗装工程の班長にtebikiの使い方を教えて、塗装ライン専用の動画マニュアルを作成しました。塗装班現場作業者への教育も、このtebikiを使って粘り強く行いました。特に、見逃しが多く発生していた作業者には動画マニュアルで繰り返し教育を行い、手順通りの作業ができるよう徹底しました。

その結果、不良見逃し率は5週間かけて撲滅することができました。

現場の班長として、取り組みの中で得られた学びを教えてください

永井様:

班長として最も重要な学びは「教えたつもり」ではダメだということです。どんなに丁寧に説明したとしても、相手が正しく理解し、実践できているかを確認しなければ意味がありません。

同じ製品を検査する工程でも、班による手順や環境、教育方法の違いが不良の見逃しに繋がることを痛感しました。細かな手順まで動きを伴って伝え、理解させることはもちろん重要です。

しかし、それ以上に重要なのは、伝えた内容が手順通りに実行されているか、教えたことが本当に伝わっているかを確認する、ということです。この「確認」こそが、品質不良を減らすための最も重要だと思うようになりました。

今後の品質改善に向けて、どのような展望をお持ちですか?

永井様:

現状、ヒューマンエラーによる品質不良が発生した場合、「〇〇さんが見落とした」と作業者の責任にしてしまう風潮が、まだ現場には残っていると感じています。

本来であれば、「〇〇さんが見落とした」のではなく、「〇〇さんが見落としてしまうような手順や教育になっている」という考えるべきだと感じています。

「この作業をやっておいて」と指示するだけで、具体的な手順や動き、確認方法を明確に示さない班長を含めた管理者側の問題を解決したいと思います。

職制や教育担当者が、作業者が手順通りに作業できているかを確認する文化を根付かせ作業者の「うっかりミス」を防ぎ、作業手順の不遵守による不良をゼロにすることが、品質の向上に繋がると思います。

永井班長のお取り組みについて、取締役・製造部長の観点からコメントをいただけますか?

太田様:

職場が抱える外国人派遣社員への教育という課題に自ら向き合い、解決策を見つけ出そうと努力した点を評価しています。特に、永井班長が所属する組立班だけではなく、前工程である塗装班を巻き込みながらプロジェクトを推進していったことは素晴らしい。まさに上松電子が目指している「仕事の質の向上」を体現した好例だと思います。

今後は、tebiki導入による効果をさらに定量的に測定し、教育して更なる改善活動に繋げていってもらいたいと思います。

福海様:

当初、私は永井班長に「3週間以内に塗装工程と連携して不良見逃し率を0ppmにしなさい」という高い目標を設定しました。

製造部全体を見渡すと、個々の能力は高いものの、部署を跨いでの協力や改善活動が苦手な印象を持っていました。今回、永井班長にそうした目標を設定したのは、短納期で前後工程の協力が不可欠なテーマを与えることで、製造部の課題を解消したかったからです。

正直、目標の達成は難しいと思っていましたが、永井班長は見事にやってくれました。チーム全体の自信にも繋がったと思います。

tebiki現場教育は今回の取り組みにおいて活躍しましたが、社内全体への浸透はまだこれから。永井班長には、各部署の責任者と連携を取りながら、tebikiをより効果的に活用してもらって、人材育成、職場環境改善に尽力してくれることを期待しています。

tebikiの導入でコミュニケーションが活発になって、現場の雰囲気が明るくなった。品質面にも良い影響が表れている

製造部長の視点で、tebiki導入によって最も変わったことやその効果について教えてください

福海様:

tebiki導入によって最も変わったのは、現場のコミュニケーションです。コミュニケーションが増えて、笑顔が増えて、明るい雰囲気に変わったと肌で感じています。

今までは班長と外国人派遣社員が言葉の壁から意思疎通が難しくて、コミュニケーションが取りづらく、それが職場の雰囲気として表れていたと思います。

こういったコミュニケーション面の変化が、永井班長が取り組んでくれたような後工程流出不良数の減少といった品質面のみならず、現場の雰囲気やモチベーションに良い影響を与えていると感じますね。

今後について、どのような展望をお持ちですか?

福海様:

2023年10月にtebikiを導入して1年以上が経過し、作成された動画マニュアルは1700本を超えました(2024年12月時点)。しかし、その中には活用されていない動画マニュアルも存在します。

今後は、作成した動画マニュアルをいかに漏れなく、そして継続的に活用していくかが課題だと思います。

具体的には、tebikiのスキルマップ機能を活用して、現場の作業者が持っているスキルを可視化し、スキルに基づいた教育計画を立て、不足しているスキルに対して動画マニュアルを見せる、というサイクルを回せるようにしたいと考えています。

tebikiを単なる動画マニュアル作成ツール・スキル管理ツールにするのではなく、言葉や組織の壁を超えるコミュニケーションツールとして活用することで、より明るく、楽しい職場づくりを目指していきます。