かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

3M(ムリ・ムダ・ムラ)はトヨタ生産計画(TPS)における重要な基本思想のひとつでもあり、製造業の根幹を支える考え方です。一方で3Mを改善するための具体的なノウハウは、あまり整理されていないのが実情です。

そこで本記事では、実際に3Mを改善した製造現場の事例を紹介しながら、3Mの発生要因と改善ステップを解説しています。目次の気になるところからご覧いただくことで、3M改善のために今後すべきことが浮かび上がるはずです。

※トヨタ生産方式におけるムダ削減の考え方や実践のヒントについて知りたい方は、専門家が直々に解説している以下の資料「トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」」をご覧ください。

>>トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」を見てみる

目次

3M(ムリ・ムダ・ムラ)とは?

3M(ムリ・ムダ・ムラ)とは、製造業をはじめとする現場において、生産性や品質を阻害する3つの要素「無理(ムリ)」「無駄(ムダ)」「斑(ムラ)」の頭文字を取ったものです。トヨタ生産方式で重視されている概念で、「3ム」や、それぞれの要素の末尾の文字を並べて「ダラリ」と呼ばれることもあります。

現場のあらゆる活動において、この3Mを排除することが、効率的な生産活動、ひいては企業の競争力強化に繋がります。

ムリ(無理)とは

ムリ(無理)とは、作業者や設備にとって過剰な負担がかかっている状態を指します。能力以上の作業を強いたり、不適切な作業環境で作業をさせたりすることを意味します。

例えば、重すぎる荷物の運搬、長時間労働、複雑すぎる作業手順、危険な作業環境などが挙げられます。ムリは作業者の心身の疲労や故障、設備の故障、品質低下などを引き起こす要因となります。

ムダ(無駄)とは

ムダ(無駄)とは、付加価値を生まない作業や資源の浪費を指します。工程における不要な作業、手待ち時間、運搬、在庫、動作、不良品の発生などが該当します。

例えば、製造業における重要課題のひとつである「ヒューマンエラー」は、ムダを生み出す要因にもなり得ます。「作業手順の誤りによるエラー」「確認不足によるエラー」といったミスは作業の手戻りを引き起こし、工場全体の生産性を低下させます。

それだけでなく、ヒューマンエラーを「誤った方法で対策する(下図)」こともまたムダを生み出します。

【「製造業におけるヒューマンエラーの未然防止と具体的な対策方法.pdf(P7)」】より抜粋

ヒューマンエラーによるムダの発生に懸念がある方は、未然防止や具体的な対策方法がまとめられた以下のPDF資料もあわせてご覧ください。

>>>PDF資料「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」を見てみる

ムラ(斑)とは

ムラ(斑)とは、作業や品質のばらつきを指します。作業者ごとのスキル差、機械の個体差、材料の品質のばらつきなどが原因で発生します。

例えば、製品の寸法誤差、作業時間のばらつき、品質の不安定性などが挙げられます。ムラは品質の低下や顧客からの信頼失墜につながる可能性があります。

「ムラ」の例として、工作機械や産業機械の製造販売を手掛ける「新日本工機株式会社」の事例が挙げられます。同社では当時、作業者や管理者ごとに作業手順の認識が異なっており、まさしく「作業手順が標準化されていない」ことが大きな経営課題でした。そこから生まれる製造品質のばらつきや顧客満足度の低下を予防すべく、ムラの改善を推進したのです。

同社は最終的にムラの改善を実現しましたが、その詳しい改善事例は以下のインタビュー記事からご覧いただけます。

インタビュー記事:人が育つ環境づくりとして動画マニュアルtebikiを活用。技術の蓄積と作業品質の安定を実現。

これらの3Mは互いに密接に関連しており、一つのMが他のMを引き起こすことがあります。例えば、ムリな作業はムダやムラの発生につながり、ムダが多いとムリが生じやすくなります。そのため、現場改善においては、3Mを複合的に捉え、全体最適の視点から改善に取り組むことが重要です。

3Mを放置することによる悪影響

3Mを放置することは、現場に様々な悪影響を及ぼし、企業の競争力低下に直結します。以下、具体的な悪影響について解説します。

※トヨタ生産方式におけるムダ削減の考え方や実践のヒントについて知りたい方は、専門家が直々に解説している以下の資料「トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」」をご覧ください。

>>トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」を見てみる

生産性の低下

ムダな作業や手待ち時間が増加することで、単位時間あたりの生産量が低下します。

例えば、材料の運搬に時間がかかりすぎたり、機械の故障で作業が中断したり、作業手順が非効率で無駄な動作が多かったりする場合、本来生産できるはずの量が生産できなくなります。これは、機会損失や納期遅延につながり、企業の収益に直接的な影響を与えます。

また、生産性が低い状態が続くと、従業員のモチベーション低下にもつながり、更なる生産性低下を引き起こす悪循環を生む可能性もあります。

品質の低下

ムラによって製品の品質が不安定になり、不良率が高まります。

例えば、作業者によって作業の質にばらつきがあったり、機械の精度が安定していなかったり、材料の品質にばらつきがあったりする場合、完成した製品の品質にばらつきが生じます。不良品の発生は、材料費や加工費の無駄遣いだけでなく、顧客からの信頼を失う原因ともなります。

したがって、品質損失を削減し、安定した品質を確保するアプローチが重要です。

特に「作業者による作業の質のばらつき」は多くの製造現場で問題視されており、品質不良の温床となっています。手順不遵守の解消は社をあげて取り組むべき経営課題ともいえますが、適切な対策を講じるのが難しいです。

そこで、PDF資料「手順不遵守に起因する品質不良対策の考え方と対策」に「正しい作業手順の浸透と品質不良の改善方法」をまとめました。気になる方は以下をクリックして、ダウンロードしてみてください。

>>「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」を見てみる

コストの増加

ムダな資源の消費、不良品の発生、手直し作業などにより、材料費、人件費、エネルギーコストなどのコストが増加します。

例えば、必要以上の在庫を抱えることで保管費用がかかったり、不良品を廃棄することで材料費が無駄になったり、手直し作業に余分な人件費がかかったりします。これらのコスト増加は、企業の利益を圧迫し、経営を不安定にする要因となります。

コスト増加の大きな要因である「不良品」や「手直し」を減らすには、正しい作業手順を現場に定着させ、再発を確実に防ぐことが不可欠です。

そのための有効な手段として、「動画マニュアル」を活用した品質改善の具体的な方法を以下の資料で解説します。

>>製造業の品質不良を再発防止する動画マニュアル活用法を見てみる

従業員の離職・モチベーション低下

ムリな作業は従業員の心身の負担を増大させ、モチベーション低下や離職につながる可能性があります。

例えば、長時間労働や過重労働は、従業員の疲労を蓄積させ、健康を害する原因となります。また、ムダが多い職場環境は、従業員の仕事への意欲を削ぎます。作業効率が悪く、無駄な作業が多い職場では、従業員は仕事にやりがいを感じにくく、モチベーションを維持することが難しくなります。

従業員のモチベーション低下は、更なる生産性低下や品質低下を引き起こす悪循環を生み出します。最終的に離職につながる要因にもなりえます。

労働災害の増加

ムリな作業や不安全な作業環境は、労働災害のリスクを高めます。

例えば、重いものを無理に持ち上げようとして腰を痛めたり、不安全な機械操作によって怪我をしたりする可能性があります。労働災害は、従業員の安全を脅かすだけでなく、企業の社会的責任を問われる事態にもつながります。

また、労働災害が発生した場合、企業の生産活動が一時的に停止せざるを得なくなり、大きな損失につながる可能性もあります。

労働災害を未然防止するには「安全教育」が鍵を握りますが、昨今では、安全教育を「動画」で実施する製造現場が増えてきました。作業に付随する危険性が紙マニュアルより伝わりやすく、一目で理解してもらえるのが視覚的教材(動画)の強みであり、多くの製造業で実感されているようです。

製造業で動画による教育がなぜ価値を発揮しているのかが気になる方は、動画を活用した安全教育や対策事例がまとめられた以下のPDF資料もあわせてご覧ください。

>>>PDF資料「安全意識が高い製造現場はやっている! 動画マニュアルを活用した安全教育・対策事例」を見てみる

納期遅延

生産性の低下や不良品の発生は、納期遅延を引き起こし、顧客からの信頼を失う原因となります。

例えば、生産が計画通りに進まなかったり、不良品が多く発生して手直しに時間がかかったりする場合、顧客に約束した納期に製品を納品できなくなります。納期遅延は、取引先との関係悪化や契約解除など、企業にとって大きな損失をもたらす可能性があります。

トヨタ生産方式(TPS)から見た3Mの解釈や重要性

トヨタ生産方式(TPS)は、徹底的なムダの排除を追求することで、高品質・低コスト・短納期を実現する生産方式です。このTPSにおいて、3Mは非常に重要な概念として位置づけられています。

もともとTPSは「”ムダ”の徹底的な排除」を軸に展開されていましたが、ムダだけでなくムリやムラの改善の必要性も言及されていました。「ムリ」や「ムラ」があるとムダが発生しやすくなる、あるいはムダを減らした結果、逆にムリやムラが増えてしまうという解釈です。

したがって、3Mを総合的に捉えることがTPSの実践上、とても重要になります。そこでここからはTPSが3Mをどのように解釈しているのかを解説するので、3Mの本質により迫れるようになるでしょう。

※トヨタ生産方式におけるムダ削減の考え方や実践のヒントについて知りたい方は、専門家が直々に解説している以下の資料「トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」」をご覧ください。

>>トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」を見てみる

トヨタによる「7つのムダ」

トヨタ生産方式では、ムダは「付加価値を高めない現象や結果」と定義されています。具体的には以下の7項目を「7つのムダ」として明確に定義しており、排除すべき対象であると示しています。

- つくりすぎのムダ

- 手待ちのムダ

- 運搬のムダ

- 加工のムダ

- 在庫のムダ

- 動作のムダ

- 不良・手直しのムダ

それぞれの具体的な解説や内容は以下の記事で言及していますので、あわせてご覧ください。

トヨタによる「ムラ」の考え方

「ムラ」は作業や品質のばらつきを指しますが、TPSにおける「ムラ」は、品質に加えて、作業時間、作業者のスキル、設備の性能など、生産活動全般のあらゆるばらつきも指します。

これらのばらつきは、生産計画の混乱、在庫増加、品質不安定化、納期遅延などを引き起こします。

TPSでは、必要なものを必要な時に必要なだけ生産するという「ジャストインタイム」の考え方が重要とされているため、生産活動の安定が不可欠です。作業時間や生産量にムラがあると、必要な時に必要なものが揃わず、ジャストインタイムを阻害します。

また、TPSにおいてもうひとつ重要な基本思想である「ニンベン(人偏)」の付いた「自働化(異常時に機械が自動停止するという考え方)」の観点からも、作業者のスキルにムラが生じるのは避けなければならないとされています。

例えば機械のメンテナンスや日常点検業務において、作業者間のムラがあれば、機械が正しく動作せず異常検知が困難になるからです。

トヨタによる「ムリ」の考え方

一般的に「ムリ」は、作業者や設備への過度な負担を指します。

TPSにおける「ムリ」は、一般的な定義に加え、生産の「流れ」を阻害する要因も指します。TPSは、生産活動全体を「流れ」として捉え、そのスムーズさを重視します。そのため、物理的な負荷だけでなく、生産計画や工程管理など、生産活動全体に影響する要因もムリとして捉えます。

例えば、必要以上の生産計画(作りすぎ)は、在庫のムダだけでなく、現場に無理な作業を強いることになります。これはジャストインタイムに反します。また、段取り替えに時間がかかりすぎると、生産が滞り、後工程に手待ちが発生します。これも「流れ」を阻害する「ムリ」です。

TPSにおけるムリは、物理的な負荷だけでなく、生産の流れ全体を考慮した視点で捉えられています。ジャストインタイム実現のためには、このようなムリを排除し、スムーズな生産の流れを実現することが不可欠です。

※トヨタ生産方式におけるムダ削減の考え方や実践のヒントについて知りたい方は、専門家が直々に解説している以下の資料「トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」」をご覧ください。

>>トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」を見てみる

3Mを改善する意義や目的

製造業において3M(ムリ・ムダ・ムラ)が存在することは、生産効率の低下とコスト増加を招き、企業の競争力を大きく損なう要因となります。そのため、3Mの排除は現場改善において非常に重要な取り組みとなります。

そこでここでは、3Mを排除することによって得られるメリットについて、3つの観点から解説いたします。

- 経営コストの削減と利益率の向上

- 従業員の負担と離職率の低減

経営コストの削減と利益率の向上

製造現場における3Mは、経営コストを押し上げる要因となります。

例えば過剰な在庫は保管・管理コストを、不良品は材料・加工コストの無駄遣いを、ムリな作業は設備故障や労働災害リスクを高め、修理費用や休業補償などのコストを発生させます。

したがって3M改善は、直接的なコスト削減だけでなく、生産効率の向上やリスク低減にもつながり、結果的に企業の収益性向上に大きく貢献するのです。

従業員の負担と離職率の低減

3Mが多い現場では、従業員は不必要な作業や無理な作業によるストレスを抱えがちです。

例えば、整理整頓されていない現場での作業効率の低下、標準化されていない作業による後工程への負担、過度なノルマや長時間労働による心身の疲労などが挙げられます。

3Mを排除することで、これらの問題を解消し、従業員の負担を軽減し、エンゲージメント向上に貢献できます。3M改善は働きがいを高め、生産性向上だけでなく、良好な職場環境づくりにもつながるのです。

【事例あり】3Mが発生する製造現場にありがちな原因5つ

製造現場で3Mが発生する原因は様々です。ここでは、3Mが発生する現場にありがちな原因を紹介します。

それぞれの原因が、作業効率や生産性にどのような影響を与えるのかを具体的に解説します。

作業標準化や現場教育の欠如

3Mが発生する主な原因のひとつに「作業標準化や現場教育の欠如」があります。

現場において、作業手順が明確に定義されておらず、作業者によってやり方が異なっている状況はよく見られます。また、教育内容にばらつきがある場合、作業者は偏った知識やスキルで作業を行うことになり、様々な問題が発生します。このような状況は、「ムラ」を生み出す大きな要因となります。

| 3Mの観点 | 影響 |

|---|---|

| ムリ | 経験やスキルに依存した作業が発生し、特定の作業者に負荷が集中します。 |

| ムダ | 手順がバラバラだと、作業の重複や時間の浪費が生じます。 |

| ムラ | 作業者によって作業方法が異なり、製品の品質にばらつきが生じます。 |

例えば、自転車チェーンの製造会社である「大同工業株式会社」では、OJTの担当者間で指導方法にばらつきがあり、作業者間で業務手順が異なっていることが課題でした。

OJTで学ぶことが非常に多く、トレーナーの知識や経験、指導方法によってバラつきが出ていたことです。当然、基本的な内容は文書マニュアルに記載されていますが、実際に実務をおこなう時のちょっとしたコツやポイントは言語化しにくく、動作を見せて伝え、その実務を通じて担当者が会得するしかなく、しかも担当者によってコツやポイントに差があり、それゆえ業務手順も異なるという”我流化”(業務品質のバラつき)が起こっていました。

こうした業務品質のばらつきを解消するために、作業標準化の解決の糸口となる「動画マニュアル(tebiki)の導入」を実施したのです。

本事例をさらに詳しく知りたい方は、同社の3M改善事例をインタビューで取り上げた以下の記事をご覧ください。

3M改善事例:製造業の技術部門の業務を動画で標準化。教育工数を8割削減し、業務の効率化・最適化も実現。

特に製造業における新人教育はあらゆる現場で大きな課題となっています。複雑な技術や高度な専門スキルを要する製造業では、それらを次世代に伝達する難易度が非常に高いからです。そのような「根本的な要因」をひとつひとつ分析し、核心を突いた改善策の立案が重要になりますが、それらをまとめたPDF資料「新人教育に失敗する製造現場に潜む3つの構造的要因と新しい教育アプローチ」にヒントをまとめているので、以下の画像をクリックしてダウンロードしてみてください。

不適切な生産計画

3Mが発生する主な原因の2つ目が「不適切な生産計画」です。

不適切な生産計画とは、生産スケジュールや計画が、需要と供給のバランスを欠いている状態を指します。緻密な需要予測に基づかない計画や、現場の生産能力を無視した無理な計画は、3Mを引き起こす要因となります。

| 3Mの観点 | 影響 |

|---|---|

| ムリ | 計画が現場の実情を考慮していない場合、作業者や設備に過剰な負荷がかかり、故障や疲労の原因となります。 |

| ムダ | 過剰生産や余剰在庫が発生し、コストが増大します。 |

| ムラ | 生産スケジュールにばらつきが生じ、一部の作業が滞ることがあります。 |

例えば、実際の需要を過大評価して大量生産を指示した結果、在庫が余剰となり倉庫が圧迫される事態が発生するようなケースです。生産スケジュールの精密な分析と、需要予測の精度向上を図ることで、計画の適切性を確保しなければなりません。

設備・機械の老朽化やメンテナンス不足

設備や機械の管理が不十分だと、3Mが顕著に現れます。

| 3Mの観点 | 影響 |

|---|---|

| ムリ | 老朽化した設備を無理に稼働させると、故障や事故のリスクが高まります。 |

| ムダ | 頻繁な修理や設備のダウンタイム(停止時間)が生じ、生産効率が低下します。 |

| ムラ | 設備の稼働状況にばらつきが出ることで、生産計画全体に悪影響を及ぼします。 |

例えば、定期メンテナンスを怠った機械が故障し、生産ライン全体が停止するようなケースです。

冷凍食品の製造を手掛ける「テーブルマーク株式会社」では、まさに機械の点検業務が属人化していたことが課題でした。

技能伝承という点については、製造トラブル発生時の復帰方法などといったメンテナンス手順が、ベテラン従業員の頭の中にしかない状態で、うまく技能伝承できていなかったと感じています。

設備や機械が正常に稼働し続ける状態を作らなければ、3Mの温床になります。同社は、3Mが発生しないようスムーズな技術継承を促す手段として「動画による教育(tebiki)」を実施し、誰もが一定のスキルで業務を遂行できるよう改善に動きました。

本事例をさらに詳しく知りたい方は、同社の3M改善事例をインタビューで取り上げた以下の記事をご覧ください。

3M改善事例:属人化業務の指導工数を83%削減!標準化教育により安心安全な食品を提供

過剰在庫や不適切な資材管理

「過剰在庫や不適切な資材管理」も、3Mが発生する主な原因です。資材や製品の管理が適切に行われていないと、無駄なコストや作業が発生します。

| 3Mの観点 | 影響 |

|---|---|

| ムリ | 倉庫スペースが不足し、作業者が過剰な労力を使う状況が生じます。 |

| ムダ | 必要以上の在庫が倉庫を圧迫し、場合によっては廃棄のリスクもあります。 |

| ムラ | 在庫不足や急な補充が必要となり、生産の安定性が損なわれます。 |

例えば資材の在庫管理を適切に行えず、必要なときに資材が足りず、急な発注でコストが増加するようなケースです。在庫管理システムの最適化や適切な需要予測など、3Mが生じない処置が求められます。

作業動線やレイアウトの非効率

作業場のレイアウトや動線設計が合理的でない場合、3Mが目に見える形で発生します。

| 3Mの観点 | 影響 |

|---|---|

| ムリ | 長い移動距離や不適切な動線が、時間と体力の浪費を招き、作業者に負担が強いられます。 |

| ムダ | 必要な資材が遠くに配置されているため、作業者が無駄な動きを強いられます。 |

| ムラ | レイアウトの不備により、一部の工程が混雑し、生産が遅れることがあります。 |

例えば、工場内で資材が分散して配置されているため、作業者が長い距離を運搬する必要があり、生産効率が低下するようなケースです。

3Mを改善するための4ステップ

ここまでの解説で、3Mが及ぼす悪影響や3Mの発生要因について言及しました。そこでここからは、そんな3Mを改善するために必要な手順の例を紹介します。

3Mの改善ステップをより詳細に理解したい場合は、製造業の経営コンサルティング企業「株式会社GEMBAコンサルティング」に属する「大原 健佑」氏の動画セミナー「3M(ムリムダムラ)の視点と改善 製造業の品質向上と生産性向上への鍵」もあわせてご覧ください。作業現場における3Mの詳しい見つけ方や改善方法を非常に詳しく解説しています。

以下の画像をクリックして、解説動画も併せてご活用ください。

手順1:3Mを発見する

まずは3Mの発見に動くわけですが、そのためには「現場の現状を把握すること」が重要です。現状把握の手段としてよく活用されるフレームワークが「4M」です。

4MはMan(人)・Machine(機械)・Material(材料)・Method(方法)のことを指します。各要素における現状を把握することで、漏れなく・ダブりなく問題を洗い出せるでしょう。

例えば、製品の不良品が多い(品質のムラ)という問題がある場合、4Mの視点から分析を行います。

| Man | 新人作業員が多く、十分な教育が行われていないため、作業手順を正しく理解していない作業員がいました。 |

| Machine | 一部の機械が老朽化しており、精度が低下していました。 |

| Material | 材料の保管状態が悪く、一部の材料が劣化していました。 |

| Method | 作業レイアウトが悪く、作業員が無駄な移動を繰り返していました。 |

これらの分析結果から、不良品が多い原因は、Man(教育不足)、Machine(機械の老朽化)、Material(材料の劣化)、Method(作業レイアウトの悪さ)といった複数の要因が複合的に影響していることが分かります。この例のように、4Mの視点で分析をすることで根本的な原因にたどり着けます。

4Mについて理解を深めたい方は、以下の記事もあわせてご覧ください。

関連記事:4Mとは?分析方法や変更管理の目的とポイントを解説

手順2:3Mの原因を追究する

3Mの発見後は、3Mが発生している原因を追究します。原因を深堀りせず、表面的な原因(例:作業者の不注意)として処理してしまうと、根本的な解決にはつながりません。

原因分析を深堀りするアプローチとしては、以下が挙げられます。

- 「特性要因図(フィッシュボーン)」の活用

- 「なぜなぜ分析」の実施

特性要因図は「発生した事象に対しての要因を探る手法」であり、QC7つ道具の中のひとつです。

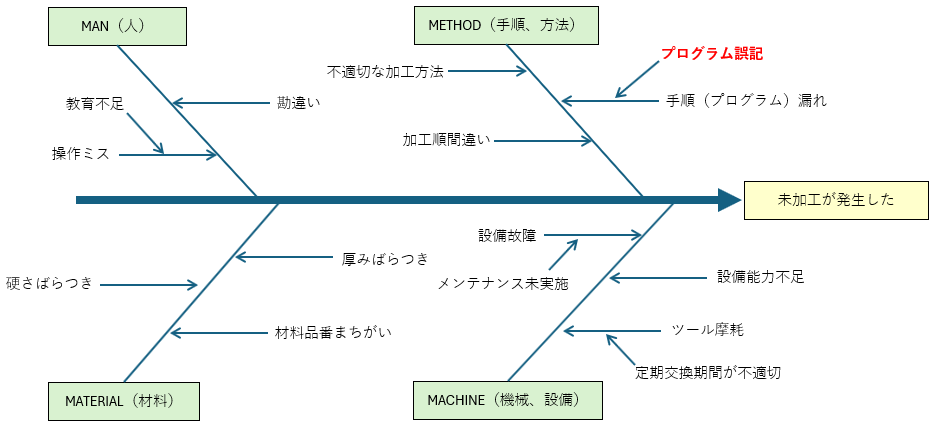

例えば、金属部品を加工する工場で「穴の未加工」という工程飛ばしが発生し、不良が多発していたとします。この事例を特性要因図に当てはめると、以下の図のように魚の頭の部分には「未加工が発生した」が入ります。

【「無料ですぐ使える!QC7つ道具のExcelテンプレート」より抜粋】

また、なぜなぜ分析を用いることで、より深い原因追求が可能になります。「なぜ」を5回繰り返すことで表面的な現象から真因にたどり着き、4M(Man、Machine、Material、Method)の視点で分析することで、見落としのない原因究明ができます。

QC7つ道具によって品質改善につなげる方法、なぜなぜ分析で真因を導く方法は専門家による解説動画を無料で公開しています。以下のリンクをクリックして、ぜひご覧ください。

>>品質問題の原因を見つける『正しいQC7道具の使い方』と『改善の考え方』を見てみる

>>トヨタで学んだなぜなぜ分析:ヒューマンエラーに対する「トヨタの考え方」を見てみる

手順3:3Mの対策を実行する

3M原因の分析後は、対策を講じます。要因によって対策は様々なので、ここではよく検討される対策を以下に列挙します。

- 現場教育体制の見直し(作業標準化)

- 作業手順の見直し(品質ばらつきの解消)

- 設備・機械の改善(自働化の実現)

- 作業動線やレイアウトの変更(生産性向上)

特に改善が検討される領域は「現場教育」「作業手順の見直し」です。高度な専門性が求められる製造現場の業務プロセスは、技術継承が進まず属人化が発生しているケースが多いからです。

現場教育や作業手順の見直しを通じて3Mを改善した事例として、全国に物流拠点を構える「アスクル株式会社」の取組が挙げられます。同社は紙マニュアルやOJTによる教育手法を採用していましたが、教育担当者の指導品質のばらつきによって、一部属人化が発生していました。

そこで、現場作業に特化した動画マニュアル作成ツールを導入し、属人化の解消だけでなく「教育期間の削減」も実現し、多くのムダやムラを解消したのです。同社の詳しい事例は、以下のインタビュー記事からご覧いただけます。

インタビュー記事:高度に自動化された倉庫の安定稼働を支えるために動画マニュアルtebikiを導入!

手順4:3Mの対策を振り返る

対策を実行した後、その効果を検証し、改善点を洗い出すことが重要です。PDCAサイクル(Plan-Do-Check-Act)を回すことで、継続的な改善が図れます。

対策を講じても思うような成果が出ない場合、3M改善の取り組みが停滞したり、形骸化したりすることがあります。しかし、ここで対策の結果を緻密に振り返ることで次なる対策の立案が可能になります。

3M改善を手助けするヒント

補足として、3Mを改善するためのヒントをまとめます。改善策が行き詰った際に、参考にしてみてください。

現場教育の体制を見直す

3Mが改善されない多くの場合、現場教育の体制に問題が発生していることがよくあります。

- マニュアルの形骸化

- 教育担当者の指導方法のばらつき

- 進まない技術継承、作業標準化

紙マニュアルは読み解くのが難しく、更新も手間が発生することから「使われないマニュアル」になっている現場は少なくありません。また、教育担当者によって指導方法が異なり、スキルに偏りがある従業員が増えるケースもよくあります。結果的に技術継承がうまくいかず、作業標準化がままならないというお声はよく聞きます。

これらのボトルネックを解消できるひとつの手段が「動画による教育」です。技術を一目で理解できる動画があれば、教育担当者が不在でもスキル習得が可能になります。動画マニュアルは製造業で徐々に採用されている教育手法なので、検討してみてください。

以下に、「動画マニュアルで現場教育をかんたんにする方法」についてまとめたPDF資料を掲載しているので、こちらもあわせてご覧ください。

>>動画マニュアルで現場の教育をかんたんにする方法を見てみる

5S活動を通じて3Mを排除する

5S活動は、職場環境や業務を改善し、生産性を向上させるための活動です。5Sとは、整理/整頓/清掃/清潔/躾(しつけ)の頭文字を取った用語です。

5S活動の起源は、1950年代のトヨタ自動車株式会社という説があります。戦後の復興期、日本の製造業は限られた資源を効率的に活用する必要がありました。その中でトヨタ社は、生産効率を最大限に高めるための方法を模索し、5S活動を生み出しました。

5S活動には、3M(ムリ・ムダ・ムラ)を排除し、作業が効率的に行われ、ムダな動きや時間が排除されている状態が実現するという効果もあります。

5S活動は3Mの排除に不可欠ですが、「活動が定着しない」「いつの間にか元通り」という悩みは尽きません。

精神論ではなく、5S・3定を組織の「仕組み」として浸透させるための共通点と「核」となる考え方を、以下の資料で解説します。

>>【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」を見てみる

3Mの優先順に改善する

3Mの排除には明確な優先順位があります。最初にムダを排除し、次にムラ、最後にムリを排除することで、製造業における生産性と効率が大きく向上します。

ムダを最初に排除

ムダは人や時間や資金などの経営資源を拘束し、企業の資金繰りを悪化させる可能性があるため、最初に取り組むべきは「ムダ」の排除と言えます。ムダとは、付加価値を生まない作業や資源の浪費を指します。たとえば、製造過程での不必要な運搬や在庫は、コストと時間をムダにする要素です。

次にムラを排除

ムラが存在すると、効率的な生産計画が立てられないため、ムダの排除に成功したら、次に「ムラ」の排除に取り組むべきです。ムラとは、作業や品質におけるばらつきを指します。たとえば、製造ラインでの作業手順が一定でない場合、ムラとなり、生産効率を低下させます。

最後にムリを排除

ムリが生じると作業者の疲労やストレスが増加し、それが品質に悪影響を及ぼすため、最後に取り組むべきは「ムリ」の排除です。ムリとは、過度な作業や不可能な要求を指します。たとえば、作業者に過度なタスクを割り当てると、結果として品質が低下する可能性があります。

【サンプル動画あり】3M改善に「動画による現場教育」が採用される理由

製造現場の3M改善には「動画による現場教育」が採用されるケースが増えています。従来の口頭指導や紙のマニュアルに比べて、動画を活用した教育は多くのメリットを有しており、3M改善に大きく貢献します。

そこでここでは、3M改善に動画による現場教育が採用される理由を3つのポイントに分けて解説します。

「誰が教えても同じ教育品質」になるから

従来の教育方法では、指導者によって教え方にばらつきが生じやすく、教育品質にムラが生じるという課題がありました。経験豊富なベテラン作業員と、経験の浅い作業員とでは、教える内容や伝え方に差が出てしまうのは避けられません。また、指導者の個人的な解釈や癖が反映されてしまうこともあります。

しかし、動画マニュアルを活用することで、このような教育品質のばらつきを解消することができます。動画マニュアルは、作業手順や注意点などを明確に記録したものであり、誰が指導しても同じ内容を伝えることができます。これにより、教育を受ける作業員は、常に同じレベルの教育を受けることができ、作業品質の均一化に繋がります。

例えば以下の動画は、製造業の「児玉化学工業株式会社」が作成した「バリの取り方」を動画マニュアル化したものです。要所要所に字幕が入り、動画の内容をより理解しやすくなっています。

▼ドリルで穴のバリをとる動画マニュアル(音量にご注意ください)▼

※現場従業員が「tebiki」で作成

「誰が見ても同じ解釈」になるから

紙のマニュアルや口頭説明では、受け手によって解釈が異なってしまう場合があります。特に、複雑な作業手順や専門用語が多い作業の場合、誤解や解釈の違いが生じやすく、作業ミスや品質不良の原因となることがあります。

しかし動画マニュアルであれば、映像と音声で具体的な作業手順を示すため、受け手による解釈のばらつきを最小限に抑えることができます。映像で実際の作業の様子を見せることで、言葉だけでは伝わりにくいニュアンスや微妙な動きも正確に伝えることができます。

これにより、作業者は正しい手順で作業を行うことができ、作業品質の向上に繋がります。

例えば、食肉販売専門店である「株式会社ジャンプ」が作成した以下の動画マニュアルは、作業者の手元を画角にしっかりおさめて撮影しています。

▼合挽粗挽き準備をする動画マニュアル(音量にご注意ください)▼

※現場従業員が「tebiki」で作成

機械の操作や手元の動きといった「文字の説明では解釈が異なりそうな複雑な動き」がはっきりと分かる、良い動画マニュアルになっています。

非言語教育が可能になるから

言葉だけでなく、映像や音声、図解などを組み合わせることで、より直感的で分かりやすい教育が可能になります。特に、外国人労働者や日本語を母語としない作業員に対しては、非言語的な情報伝達が非常に有効です。

以上が、製造業における外国人労働者の教育手法に動画が導入されてきている背景です。動画による外国人労働者の教育に関する詳しい事例をまとめたPDF資料があるので、以下をクリックしてご覧ください。

動画マニュアルは、言葉に頼らない情報伝達が可能であり、非言語教育に非常に適しています。例えば、作業手順を映像で示すことで、言葉が分からなくても作業の流れを理解することができます。また、図解やアニメーションを活用することで、複雑な概念や仕組みを分かりやすく説明することができます。これにより、言語の壁を超えた効果的な教育が可能になり、多国籍な労働環境においても、円滑な作業遂行を支援します。

例えば、機械のメンテナンス方法を教える場合、専門用語が多く、言葉だけで説明するのは難しい場合があります。しかし、動画マニュアルであれば、機械の内部構造を図解で示したり、部品の動きをアニメーションで表現したりすることで、専門用語を知らなくてもメンテナンスの手順を理解することができます。これにより、外国人労働者や経験の浅い作業員でも、容易にメンテナンス作業を習得することができます。

3Mを改善した企業事例

最後に、3Mの改善に成功した製造業の事例を紹介します。ここで紹介する企業はすべて、「動画マニュアルの導入」によって3Mを改善しています。

製造現場における教育手法として徐々に浸透してきている「動画教育」は、3Mの改善だけでなく、技術継承や品質ばらつきの解消など、様々な側面で価値を発揮します。PDF資料「製造業における動画マニュアル活用事例集」では、動画マニュアルを導入した製造現場の事例がまとまっているので、参考にしてみてください。

児玉化学工業株式会社:新入社員や外国人労働者の作業のばらつきを解消

1946年創業の化学メーカーである「児玉化学工業株式会社」の製造現場では、部品を製造するための要領書が500ほど存在していたために、作業手順の伝達に煩雑さ(ムダ)が生じていました。かつ、外国人労働者が多い現場でもあり、紙マニュアルの限界を感じていたのです。

以上の課題が3Mの一因となっていましたが、これらの課題を「動画マニュアルの導入」によって解消しました。

複雑な作業手順がすべて動画で見える化されただけでなく、非言語マニュアルによって外国人労働者の作業品質も向上。さらに、現場従業員が動画マニュアルの撮影や編集を手掛けていることもあり、それによりルールや手順を遵守する・遵守させるような文化が醸成されています。

3Mを改善した動画マニュアルの例として、児玉化学工業株式会社で実際に使われている動画を以下に掲載します。

▼バリの取り方を解説する動画マニュアル(音量にご注意ください)▼

※現場従業員が「tebiki」で作成

同社の本事例に関する詳細は、以下の記事からご覧いただけます。あわせて参考にしてみてください。

関連記事:手順書作成の工数は紙の1/3になったと思います。動画で作るのはかんたんだし、学ぶ側にもわかりやすいですよね。

新日本工機株式会社:現場教育を改善し、品質のばらつきを根本から解消

工作機械の製造販売を手掛ける新日本工機株式会社は、現場教育に動画マニュアルを導入することで作業標準化を図り、3Mの改善を実現しています。

▼インタビュー動画:新日本工機株式会社▼

紙マニュアルによる指導を当時採用していたものの、読み手によってマニュアルの解釈にばらつきがあり、作業者間で認識が異なっているケースがよくありました。結果的に品質がばらつき、作業の手戻りが頻発していたのです。

そこで動画マニュアルを導入し、教育方針や情報伝達も動画で行うようになりました。結果的に、複雑な作業手順も一目で理解してもらえるようになり、海外拠点への情報共有もスムーズにできるようになりました。これにより、品質向上やコミュニケーション工数削減につながったのです。

動画マニュアル導入効果を実感した同社は、1年間で1,500本もの動画マニュアルを作成しています。同社の事例について詳細を知りたい方は、以下のリンクからご覧ください。

インタビュー記事:人が育つ環境づくりとして動画マニュアルtebikiを活用。技術の蓄積と作業品質の安定を実現。

トーヨーケム株式会社:教育や業務スキルのムラを動画マニュアルにより解消

トーヨーケム株式会社は、ポリマー・塗加工関連事業を手がけている企業です。トーヨーケムが直面していた主な課題は、若年社員への技術伝承が進まないこと、教育のムラがあること、そして業務習熟度や業務レベルのバラツキがあることでした。

トーヨーケムは、教育のムラや業務レベルのバラツキなどの課題を解決するために、製造現場に特化した動画マニュアル作成ツール「tebiki現場教育」を導入。tebikiの導入によって視覚的に作業手順を示すことができたため、教育のムラを解消できたほか、技術伝承が進むようになり、属人的な教育や業務も減少しました。

動画マニュアルtebikiは言語や文化の壁を越えて、高い教育レベルの統一化を可能にするため、トーヨーケムはtebikiを活用して今後国内外の工場で教育レベルを統一化する計画です。

トーヨーケム株式会社の事例は動画マニュアルtebikiを導入して見事に教育のムラを無くし、業務のバラツキも無くした好事例と言えるでしょう。同社の事例を詳しく読みたい方は、以下のインタビュー記事もあわせてご覧ください。

インタビュー記事:新人からベテランまで700名を超える組織教育のグローバルスタンダードを目指す

まとめ:3Mの発生要因の見つけ方と改善ステップ

現場の生産性・品質向上に不可欠なのが「3M(ムリ・ムダ・ムラ)」の排除です。ムリは作業者や設備への過度な負担、ムダは資源の浪費、ムラは品質や作業のばらつきを意味します。

これらは相互に影響し、放置すれば深刻な問題を引き起こします。3Mは4M(Man、Machine、Material、Method)の視点から分析することで、発生要因を特定できます。

そして3M改善には段階的な取り組みが重要です。まず4Mの視点から現場を観察し3Mを発見、次に原因を追究します。その後、作業手順の見直しや教育、設備改善などの対策を実行し、最後に効果を測定・評価し改善につなげます。このPDCAサイクルを回すことで継続的な改善が可能です。

特に、動画マニュアルを活用した現場教育は3M改善に有効です。動画は標準化された教育を提供し、指導者による品質のばらつきを解消します。映像と音声で手順を示すため、解釈のずれを防ぎ、非言語的な情報伝達も可能です。これにより、教育効率を高め、作業品質の向上とミスの削減に貢献します。3Mの排除と動画マニュアルの活用で、より良い現場環境を実現しましょう。

少しでも動画マニュアルが気になった方は、製造現場に特化した動画マニュアル作成ツール「tebiki」のサービス資料(PDF)をご覧ください。tebikiの詳細機能や活用事例について、3分で読み終えられるボリュームで簡単にまとめられています。以下の画像をクリックして、参考にしてみてください。

-1.png)