動画マニュアルとスキルマップが紐づく「tebiki現場教育」を展開する現場改善ラボ編集部です。

本記事では、製造業における多能工化の進め方やありがちな失敗例、その解決法について詳しく解説します。また、多能工育成に効果的な教育ツールもご紹介します。多能工化の実現のために、是非この記事をお役立てください。

多能工化の進め方や「直面しがちな課題」の解決方法について、本記事のほか以下のPDF資料でもわかりやすく解説しています。こちらも是非ご覧ください。

目次

製造業における多能工化とは?

製造業における多能工化とは、1人の作業者が複数の工程や業務を担当できるようにする取り組みです。従来の単能工による作業分担とは異なり、生産計画の変更や突発的なトラブルにも柔軟に対応できるのが特徴です。

ここでは、多能工化の目的や背景から、多能工化を進める重要性について解説します。

製造業で多能工化を進める「目的」

製造業における多能工化の目的として、具体的に以下の3点が挙げられます。

- 人手不足の解消

- 技術伝承

- 生産性向上

多能工化がこれらの課題を解消できる理由については、後述する『製造業で多能工化を推進する5つのメリット』のほか、多能工化を進めるメリットについて詳しく解説した以下のPDF資料もご覧ください。

>>>企業が多能工化を進める「3つのメリット」とは?(ダウンロード無料)

製造業で多能工化が急務とされる「背景」

製造業で多能工化が注目される背景には、「労働力不足」や「消費者ニーズの多様化」があげられます。

▼多能工化が急務とされる背景▼

| 背景要因 | 現状 | 多能工化のメリット |

|---|---|---|

| 労働力不足 | ・少子高齢化による労働人口の減少 ・熟練技能者の高齢化と退職 ・若手人材の確保難 | ・限られた人員で複数の工程をカバーできる ・属人化を解消し、ボトルネックを解消できる |

| 消費者ニーズの多様化 | ・多品種少量生産の加速 ・グローバル競争の激化 | ・生産ラインの頻繁な切り替えに対応できる ・新しい製品や技術に迅速に対応できる |

多品種少量生産には生産性を高める効果がある一方、作業のばらつき発生やマニュアル整備が追いつかず形骸化することで製品品質を落としてしまうことも。

多品種少量生産と品質維持/向上を両立させる対策については、以下の専門家による解説動画もご覧ください。

>>多品種少量生産の体制における「品質向上の攻めどころ」はどこにある?(視聴無料)

製造業で多能工化を推進する5つのメリット

製造業で多能工化を推進するメリットとして、以下の5つが挙げられます。

省人化・省力化の解消

製造業における多能工化のメリットの一つは、省人化・省力化の推進です。省力化とは作業員1人あたりの作業量を減らすこと、省人化とは余剰な作業員の削減を指します。

製造現場では労働力を補うため省人化・省力化が求められる場面は多く、スマートファクトリー化に取り組んでいる工場も少なくないでしょう。しかし、機械や設備の導入・運用コストが大幅にかかること、目視検査や官能検査のように機械では対応しきれない作業があるため、実現が難しいケースもあります。

そこで有効なのが多能工化の推進です。限られた人員でも生産ラインを維持できるため、機械に頼らず柔軟な対応が可能になります。

また、省人化・省力化によって「限られた人員で最大限の生産性を発揮」でき、安定した生産が可能になります。

このように、多能工化は単なる「一人で何役もこなす」話ではなく、生産現場のボトルネックを解消し、生産の安定化と効率化を両立させる手段だといえます。

現場改善ラボでは、省人化・省力化への具体的な対応策としての「多能工化の進め方」について専門家が解説した動画を視聴可能です。本記事と併せ、是非ご覧ください。

業務の平準化

多能工化を進めることで、業務の負荷が特定の作業者や時間帯に集中しないようになる業務平準化も期待できます。

単能工が多いと特定の工程に負荷が集中しやすくなりますが、多能工化した従業員は複数の業務をこなせるため、ある業務がピークを迎えた際や一時的な人手不足が発生した場合でも、他の業務から人員を移動させて対応することが容易になります。

業務の過集中や過度な待ち時間を減少させる効果が期待できることで、空き時間の発生といったムリ・ムダ・ムラを減少させることも望めます。これにより生産効率を最大化することができ、従業員の過労を防ぐ効果も期待できるでしょう。

コストの削減

多能工化を進めると、作業の効率化や人員配置の最適化が進み、コスト削減につながります。単能工が多い職場では人手不足による残業や追加人員の採用といったコストが必要になりますが、多能工化が進んでいれば作業者を柔軟に配置でき、無駄な人件費を抑えられます。

また、設備の稼働率向上も期待できます。単能工の多い現場では特定の作業者が不在になると機械が停止し、生産効率が低下しますが、多能工を育成すればどの作業者も複数の工程を担当できるため、生産ラインが止まることが減り、生産ロスの回避につながるでしょう。

生産性の向上

特定の工程にしか対応できない作業者が多い場合、一部の工程に負荷が集中すると生産全体が停滞してしまいます。しかし、多能工化が進んでいれば、作業者が必要な工程に応じて移動できるため、ラインの流れが滞ることなくスムーズに進行します。これにより生産全体のバランスを保ち、効率的な稼働が可能になります。

また、多能工化によって作業の標準化が進むことで、手待ち時間の削減にもつながります。たとえば、前工程の遅れによって後工程の作業者が手を止める状況が発生した場合、多能工であればその間に別の作業を行うことができ、生産のロスを最小限に抑えられます。これにより、1日の作業効率が向上し、同じ時間でより多くの製品を生産できるようになります。

製造現場の柔軟性が高まり、安定した生産体制を維持しやすくなることも、多能工化の大きなメリットといえるでしょう。

業務可視化によるリスクの回避

製造現場で複数の工程を担当できる作業者が増えると業務の可視化が進み、リスクの回避につながります。異なる作業を経験することで全体の流れが把握しやすくなり、問題の早期発見が可能になるからです。

たとえば、検査の経験がある作業者が組み立てを担当すると、不良が発生しやすいポイントを意識しながら作業でき、品質トラブルの未然防止につながります。

さらに、業務の標準化が進むため、ミスの発生を防げる点も大きなメリットです。異なる工程の視点を持つことで、「この手順を守らないと後の作業にどんな影響が出るか」といった作業順守の意識が高まり、ヒューマンエラーの削減につながります。結果として、作業の透明性が向上し、安定した生産体制を維持しやすくなるのです。

ヒューマンエラーは不注意や誤認識のほか、不慣れからも発生します。ヒューマンエラーを抑制・検知する方法について詳しく知りたい方は、以下の資料も併せてご覧ください。

多能工化の具体的な進め方

多能工化を進める具体的なステップは以下の通りです。

- 業務量を洗い出し、課題を可視化する

- スキルマップを作成する

- 具体的な教育訓練計画を考える

- 教育で使うマニュアルを整備する

- 教育を実行し、振り返りをもとに改善を加える

それぞれの具体的な内容については、別記事『【成功事例も】多能工化はどう進める?失敗しないコツやメリットデメリットを紹介』内で詳しく展開しています。

製造現場における多能工化の「失敗例」と「解決策」

多能工化には様々なメリットがある一方で、育成におけるポイントを外してしまうと様々なトラブルにつながりかねません。

ここでは、以下のような「失敗例」と「解決策」について詳しく解説します。

教育不足による品質・安全意識の低下

多能工育成には望ましい力量を備えられるよう、十分な教育が必要です。しかし、現場の業務が忙しいと教育の優先度が下がり、十分な研修を受けないまま新しい工程を担当するケースが発生します。

その結果、品質基準の理解や安全対策の徹底が不十分なまま作業を行ってしまい、不良品の発生や事故のリスクが高まる可能性があります。たとえば、経験の浅い作業者が適切な測定や検査の手順を知らずに出荷工程を担当した場合、規格外の製品が市場に流出し、クレームやリコールにつながることもあります。

また、安全意識の低さは、ヒューマンエラーの増加にもつながります。たとえば、機械の操作方法を十分に学ばないまま作業を開始すると、誤った手順で設備を扱い、故障や事故を引き起こす可能性があります。特に、現場ごとにルールや作業環境が異なる場合は標準作業が徹底されていないと安全管理が属人的になりやすく、リスクが増大します。

標準作業を徹底させる

このような課題を解決するには、多能工育成の際に標準作業を徹底させることが求められます。標準作業を徹底させるためには、作業手順を明確にしたうえで、誰が担当しても同じ品質と安全性を維持できる環境を整えることが重要です。

そのためには標準作業書を整備し、作業のポイントや注意事項を具体的に示す必要があります。しかし、紙ベースのマニュアルだけでは実際の動作や細かいコツを伝えきれないため、動画マニュアルを活用することで視覚的に理解しやすくすることが効果的です。

動画マニュアルは作業手順をわかりやすく伝えられるほか、作業不順守によるリスクや危険をもリアルに提示できるツールです。実際の動画マニュアルのサンプルについては、以下の資料をご覧ください。

作業者の負担増加とモチベーション低下

多能工化が進むと作業者の業務範囲が広がり、1人当たりの負担が増加するケースがあります。慣れない作業を短期間で習得しなければならないプレッシャーや、従来よりも業務が複雑になることでモチベーションが低下することも少なくありません。

さらに、多能工育成に関わることでOJTなど教育の工数がトレーナーに集中し、指導者の負担が増大することも課題です。結果として十分なフォローが行き届かず、新たに多能工化を進める作業者が不安を抱えたまま業務に取り組むことになり、ミスの発生や生産性の低下を招くリスクもあります。

このような課題があることに加え、現実的な育成計画が定まっていないことで教育工数がさらに増加することや、スキルの評価ポイントが明確にされていないことで「こんなに頑張ったのに評価されていない…」と現場のモチベーション低下を招くことも考えられます。

教育計画やスキル評価を明確にする

多能工化育成の前には、教育計画やカリキュラムを明確に立てておくと良いでしょう。例えば、育成対象者ごとに習得すべきスキルを段階的に設定し、学習の進捗が分かるようにすることで、作業者の負担を軽減しつつ確実に成長を促せます。

これにより、教育の優先順位を決めやすくなり、現場全体の負荷を最適に分散することが可能となります。

また、評価基準を明確にすることで、多能工化に取り組む作業者の努力が正当に評価される仕組みを整えることが重要です。例えば、スキルごとに習熟度を測るチェックリストを用意し、一定のレベルに達したら段階的に次の工程に進めるようにすると、達成感を感じながら学習を進められます。さらに、評価結果を昇給や職務のステップアップと連動させることで、モチベーション向上につなげることもできます。

このとき重要なのが、教育計画だけでなく「実際に教育で使う手順書やマニュアル」の整備です。標準化された教材がなければ指導者ごとに教え方が異なり、学習内容にばらつきが生じる可能性があります。

後述する「tebiki現場教育」があれば、スキルマップと動画マニュアルを簡単に作成し紐づけることで教育計画と教育の標準化をスムーズに進められます。詳しく知りたい方は、本記事か以下のPDF資料をご覧ください。

ベテラン技能者の反発による伝承の遅延

多能工化育成には技術や経験の豊富なベテラン作業員の存在が欠かせませんが、彼らが新しい教育体制に反発するケースも少なくありません。長年培ってきた技能が特定の個人に依存している場合、「自分のやり方が正しい」「簡単に真似できるものではない」といった意識が根強く、標準化や体系的な教育に協力的でないことがあります。

特に、OJTなどで若手や別工程の作業者に技術を伝える際、言語化や体系化が難しい職人的な技術があると、ベテランは「見て覚えるものだ」という考えを持ちがちです。その結果、教育が属人的になり、特定の作業者しか習得できない状況を生み出してしまいます。

また、多能工化により技能が標準化されることで自身の専門性や価値が下がることを懸念し、消極的な態度を取るケースもあります。

指導方法の標準化とフォロー体制の構築

多能工化育成にベテラン技能者の積極的な協力を得るには、まずはベテラン作業員を教育者としての役割に巻き込み、彼らの経験を体系的に活用できる環境を整えることが重要です。

このとき、指導者ごとで教え方や内容にムラがないよう、指導方法を統一し標準化するようにしましょう。例えば、技術伝承のための動画マニュアルを作成し、ベテランが自身の知識やノウハウを整理しやすいようにすることで、教育の負担を軽減できます。また、ベテラン作業員にとっても「自分の技能が形に残る」というメリットを明確にし、教育活動を評価する仕組みを導入すれば、協力を得やすくなります。

ベテランの技能を伝承させるコツや進め方について、元トヨタのトップ技能者による解説動画もございます。是非この機会にご参照ください。

次章からは、多能工化の課題を解決し円滑な人材育成に使える効果的な2つのツールについてご紹介します。

現場に負担をかけない多能工化におすすめのツール

動画マニュアルで「業務と教育の標準化」を進める

先述した多能工化の失敗問題を解決するには、マニュアルや手順書の動画化がおすすめです。

▼動画マニュアル活用のメリット▼

- 文章では伝わりにくい「複雑な作業手順やノウハウ」を分かりやすく伝えられる

- スキマ時間に繰り返し視聴して学習できるため、OJTよりも現場の負担にならない

- 動画という「見本」を使って教育するため、指導者ごとのばらつきが発生しない

動画マニュアルの活用は、教育の標準化に役立ちます。標準化された教育で多能工化を進めることで、業務そのものにおける標準化の土台を形成することも期待できるでしょう。実際に動画マニュアルを導入された企業からは「新人OJTの7割を動画に置き換えた」「業務が伝わりやすくなり教育のムラがなくなった」という声も耳にします。

動画マニュアルで教育課題を解決し、業務標準化を推進できる理由について、以下のマンガでもわかりやすく解説しています。是非ご覧ください。

>>教育を「かんたん」にして現場の標準化を実現する動画マニュアルとは?

スキルマップで「スキル・評価の基準」を定める

多能工化の成功には、「スキルマップの活用」も欠かせません。スキルの可視化だけでなく、スキルや評価の基準を定めることにも活用できます。

▼スキルマップ活用のメリット▼

- 従業員ごとの「習得済み/習得予定スキル」を可視化できるため、計画的な教育が可能

- スキルの評価基準も明確に記載することで、スキル習得へのプランが明確になりモチベーションアップ

- 教育記録も記載することで進捗状況を一元管理でき、抜け漏れをなくせる

スキルマップを介してスキルや評価基準が可視化されることで、効率的な多能工育成が実現します。

ここで、「スキルマップをすぐに整備したい!」という方に向け、現場で使えるテンプレートをご用意いたしました。本テンプレートはスキルマップと教育訓練計画表がセットになっているため、教育計画の策定にも役立ちます。是非ダウンロードしてご活用ください。

▼スキルマップテンプレートのダウンロードはこちらから▼

また、スキルマップを活用したスキル管理のコツや成功事例について、以下の資料でも詳しくご紹介しています。本記事と併せてご覧ください。

>>スキルマップを「作って終わり」にしないスキル管理の方法は?

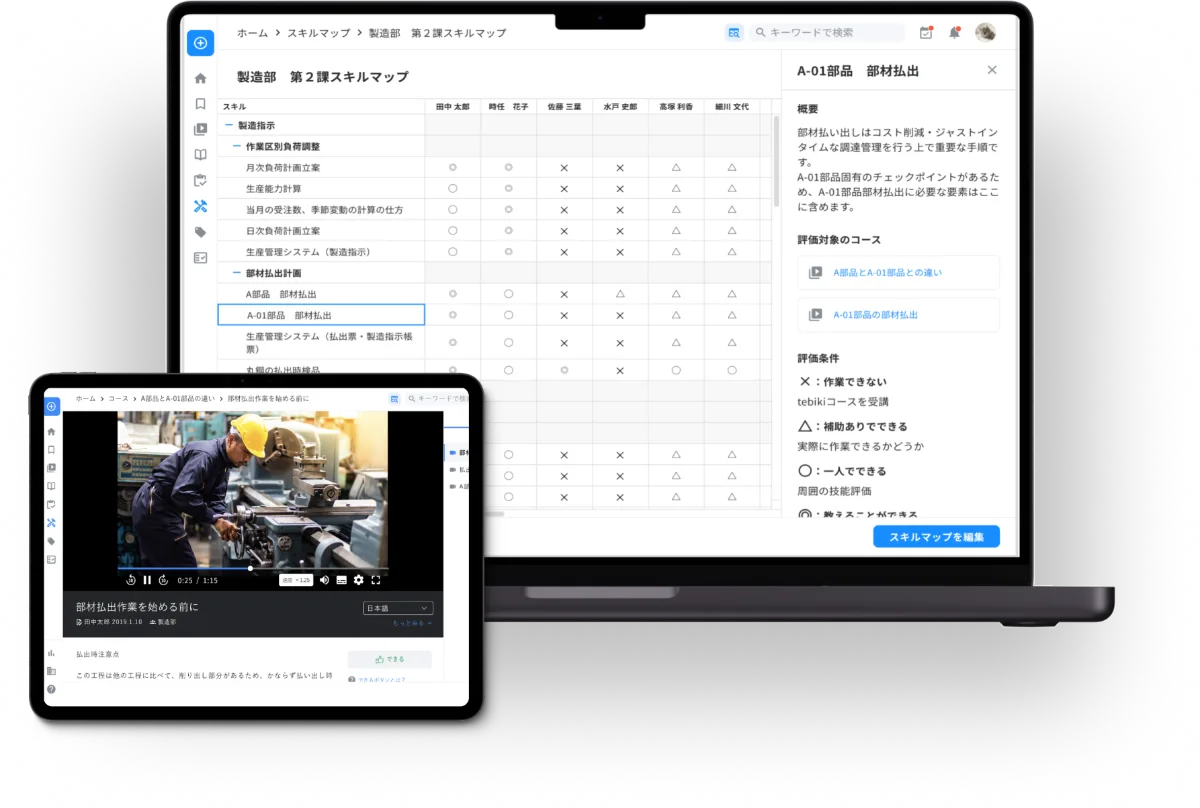

次章からは、スキルマップと動画マニュアルを同時に作成・運用できるおすすめなツール「tebiki現場教育」についてご紹介します。

動画マニュアルとスキルマップで多能工化に役立つ「tebiki現場教育」

「tebiki現場教育」とは、動画マニュアルとスキルマップの活用によって現場教育を通じた改善を支援するツールです。

▼tebiki現場教育 紹介動画▼

複雑そうにみえる動画マニュアルも、tebikiであればスマートフォンでの撮影だけで簡単に作成。他にも、以下のような機能で現場教育のパフォーマンスを最大化させます。

- 映像編集未経験者でも「かんたん」に使える編集画面

- 音声読み取りによる字幕の自動生成機能

- 字幕を100ヶ国以上の言語へ瞬時に自動翻訳

- 一部言語は字幕の読み上げ機能に対応

- テスト機能やレポート機能による理解度・学習進捗の可視化

- 半永久的に続く専属サポート

さらにtebikiでは、スキルマップの作成とマニュアル作成が1つのプラットフォームで完結します。

tebikiを活用すればスキルの可視化と教育訓練が実現するため、多能工化に向けた従業員のスキルアップへ効果的なサポートが期待できます。たとえばスキルマップで特定のスキルが不足していることが分かれば、すぐに対応する動画マニュアルを作成し、そのスキルを補うことが可能です。

さらに、実際に導入いただいている企業からは、「tebikiは単なる動画作成ソフトではなく“社員教育ツール”」という声もいただくほど現場教育に特化したツールです。そのため、多能工化を促進する教育体制の整備が可能になるでしょう。

tebiki現場教育には、まだまだ現場教育に便利な機能が搭載されています。より詳細な情報や料金プラン、スキル管理機能の詳細については、以下のサービス紹介資料からぜひご確認ください。

tebiki現場教育で多能工化の推進に成功した事例

ここでは、tebikiを導入して多能工化を推進した事例として、以下の3社を紹介します。

- イセ食品

- クマガイ特殊鋼株式会社

- 株式会社メトロール

「より多くの事例をもっと読みたい!」という方は、以下のPDF資料も併せてご覧ください。

イセ食品

イセ食品は、東京都千代田区に本社を置き、国内外で鶏卵の販売・製造を行う企業です。同社では、現場で活かされにくい座学指導の改善策を模索していました。座学で指導を行っても、現場で再度教え直す必要があり、教育にかかる負担が大きかったためです。

解決のためにtebikiを導入した結果、教育の負担を抑えつつ理解度が向上したことに加え、工場内・工場間での作業標準化が進んだことで多能工化につながっています。

| tebiki導入前の課題 | tebiki導入の効果 |

|---|---|

| ・外国籍従業員が多く、座学での日本語説明が理解されにくい ・座学で学んだ内容が現場作業と結びつかず、実作業時に理解不足が発覚することが多い ・人によって教え方が違うことで、業務品質がばらつき属人化する | ・動画と翻訳機能の活用で外国籍従業員も作業手順を理解しやすくなった ・動画で事前に学ぶことで現場研修時の理解度が向上し、作業の進行がスムーズになった ・どの拠点でも同じ動画を使って教育することで業務標準化が進んだ |

tebiki導入時の様子や使ってみて感じたtebikiのおすすめポイントについては、以下のインタビュー記事をご覧ください。

インタビュー記事:導入3ヶ月で動画200本作成。製造現場の作業標準化と多能工化を推進しています。

クマガイ特殊鋼株式会社

クマガイ特殊鋼株式会社は、鋼板と呼ばれる大きな鉄板を切断・加工し販売している専門商社です。同社では、紙の作業手順書が活用されず、OJTによる現場教育に依存していた状況を解決するために、動画マニュアルtebikiを導入しました。

結果、業務を可視化・マニュアル化することで教育の体系化と効率化が実現し、多能工化が推進されています。

| tebiki導入前の課題 | tebiki導入の効果 |

|---|---|

| ・新人教育のカリキュラムやマニュアルが体系化されず、現場に入るまでにまとまった基礎知識を身に付ける機会がない ・口頭でのOJT教育により教育工数が現場を圧迫 ・業務が可視化・マニュアル化されておらず急な欠員が出ても応援に行けない | ・作業前に動画マニュアルで基礎知識をわかりやすく伝達することで効率的に育成 ・動画を視聴させることで新人教育担当者の工数が6割削減 ・業務のマニュアル化が進み、業務応援や多能工化が推進 |

動画マニュアル浸透のために同社が行った施策や、他部署へ横展開するコツについては以下のインタビュー記事でも詳しくご紹介しています。

インタビュー記事:人材危機に立ち向かう創業100年以上の中小企業。tebikiの活用で教育体制の改革と多能工化を推進!

株式会社メトロール

世界で200社以上のメーカーに採用されている工作機械向けの装置の製造販売している株式会社メトロールでは、従業員教育の内容が画一化できていないことや、文書や口頭での教育による理解度不足を問題視していました。

そこで動画による教育に目を付けて、動画の作成工程が圧倒的にシンプルなtebikiを導入。マニュアル作成時間を75%削減できたことでマニュアル作成が促進され、多品種少量生産に向けた多能工化育成が進んでいます。

| tebiki導入前の課題 | tebiki導入の効果 |

|---|---|

| ・指導する担当者によって作業手順や指導内容にバラつきがあった ・業務の属人化が進み、特定の社員しか担当できない製造工程があった ・未経験者が文書や口頭説明だけでは作業の具体的なイメージを持ちにくかった | ・属人化していた作業を標準化し、多能工化の推進につながった ・動画を活用することで作業の細かいニュアンスが伝わりやすくなった ・指導の効率化により、新人教育の時間を半減できた |

同社が現場で動画マニュアルを活用していくために工夫した点や、動画マニュアルの活用による今後の展開については、以下のインタビュー記事で詳しくご紹介しています。

インタビュー記事:世界で200社以上の装置メーカーに採用されているセンサの製造工程でtebikiを活用し、新人教育と多能工化を推進

製造現場の多能工化ならtebikiにおまかせ【まとめ】

多能工化は、製造業における人手不足や技術伝承の課題を解決し、生産性を向上させる重要な取り組みです。多能工化を進めることで、人員配置の柔軟性が高まり、省人化や業務の平準化、コスト削減、生産性向上、業務可視化によるリスク回避といった多くのメリットが得られます。

しかし、教育や標準化が不十分なまま進めると、作業のばらつきや品質低下のリスクが高まるため、適切な教育ツールの活用が不可欠です。本記事でご紹介した「tebiki」の動画マニュアルやスキルマップを活用し、計画的に多能工育成を進めることで、属人化を防ぎつつ効率的な生産体制を確立できます。

本記事でご紹介しきれなかったtebikiの機能詳細やサポート体制、実際の導入事例については、以下の資料でも詳しく解説しています。多能工育成をお考えの方は、是非一度ご覧ください。